前回、当該ケースにおいては、生産と調達の間におけるリードタイムが非常に長いため、サプライチェーンがタイムリーに繋がらない問題が生じることが判明しました。

かんばん方式が解決策のヒントになりそうですが、原料輸入のリードタイムが3カ月だと、バリューチェーンがタイムリーに繋がらず、ジャストインタイムは難しそうです。

それでもかんばん方式を応用して解決する方法はないのか考えていきましょう。

販売予測の精度を上げる

もし、リードタイムと同じ3カ月後の販売予測が正確で常にアップデートされているならば、結果はどうなるでしょうか?

実質的に販売に応じた調達が常にできることとなり、保管スペースが足りないという事態は起きないでしょう。

だとすれば、そういう状態に近づける方法はないのでしょうか?

まず、3カ月後の販売を正確に予測することは不可能です。AIも万能ではないでしょう。

保管スペースが足りない状態というのは、年初の販売計画・生産計画・調達計画が、事態が深刻化するまで見直されなかったことに起因しています。

もし、問題が顕在化する前に、計画の修正を行っていたら、今程、深刻な問題とならず、軽減される可能性が高いと考えられます。

年初の計画を、問題が深刻化する半年先まで変更しないのではなく、仮に3カ月毎に見直していたら、単純計算で問題は半減できていたかもしれないのではないでしょうか。

もちろん、年初の計画は予算ですから、予算を小まめに変えることは会社方針的には許されないでしょう。ですから、予算は原則変更しませんが(予実管理の徹底のため)、生産計画は見直さないと需給とのギャップが生じてしまうので定期的に見直します。

販売予測を小まめに修正

生産計画の修正をもう少し小まめに、例えば毎月行っていたらどうなるでしょうか?

そしてのその生産計画は、製造部主体の計画ではなく、営業部の販売見直し(販売計画の修正)に基づく生産計画とし、さらに、その生産計画に基づいて調達計画も見直していたら、実質的に、川下から川上に遡る「かんばん方式」が機能することになるのではないでしょうか。あくまで、販売状況に応じて生産・調達することになるわけですから。

もちろん、その”販売状況”は、実際の注文ではなく期近の販売予測となりますが、半年先の予測より来月の予測の方が精度が高くなることは言うまでもないでしょう。期近になればなるほど、相対的に実際の注文に近い数値になることは明らかでしょう。この道理をかんばん方式のセオリーに落とし込むのです。

そして、その販売予測は、調達のリードタイムに合わせ、少なくても3~4か月先まで作成する必要があります。1か月先だけの予測だと、(3~4か月先となる)調達時の必要数量がわからなくなるからです。

3~4か月先の数量など読みにくい、というのが実態だとしても、毎月根気強く、3~4か月先までの予測を見直していると、先月3カ月先だったものが今月は2か月先となり、先月2か月先だったものが今月1か月先となり、見直す度に、先月予測したものが1か月期近になることで予測はし易くなり、数量調整にフレキシビリティが生まれます。そして、その上に乗っかっている2か月先、3カ月先の必要数量の予測精度も上がっていくことになります。

必要数量というのは、つまるところ、3~4か月分の総和であり、その総和(塊り)の予測を毎月見直すことで精度を上げていくという言い方もできるかと思います。

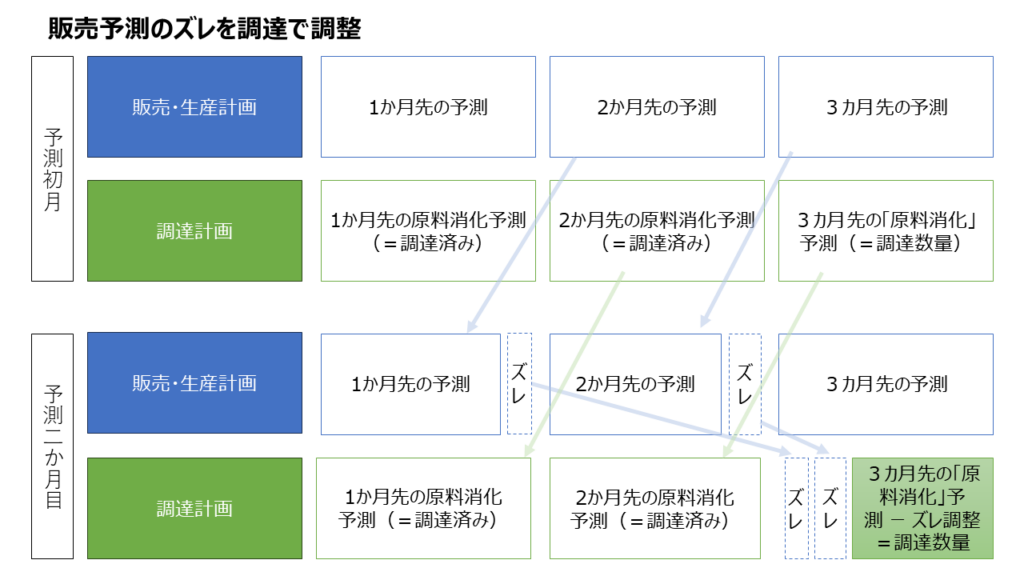

別の角度で説明しましょう。実務としては、1か月先、2か月先、3カ月先の必要数量を毎月予測していくことになります。内、1か月先と2か月先は、(販売・生産に)必要な数量を変更しても、既に調達済みでありズレが生じます。但し、3カ月先はこれから調達するので、そこで調達数量を調整するのことができるのです。それを毎月繰り返すことにより需給ギャップを最小化していきます。

上記のチャートでは、数量減の販売予測となるケースですが、逆に数量増が見込まれ、2か月先で原料不足が生じる予測となっても、安全在庫(在庫数量に余裕を持たせておく)で1か月間しのぎ、3カ月先の調達時にその不足の穴埋め分と、営業から上がってきた3カ月の販売予測分を、3カ月先の自社保管スペースのキャパシティーも予測した上で、まとめて発注するのです。そうすることで、2か月先は原料在庫が一時的に減少するものの、3カ月先に潤沢に原料が納入され、在庫不足は解消するというわけです。

計画の修正は負担が大きいのでそこそこに

販売予測の立て方について補足しますと、何となくの予測ではなく、営業スタッフから担当顧客の注文数量・品目の予測を提出してもらい、マネージャーが情報を整理しながら、その積み上げで作成します。そこに時間をかけ過ぎると純粋な営業活動ができなくなるので、過度なマネージメントは逆効果です。販売管理・予測担当を別途設ける等で、前線で注文を取ってくる営業スタッフの負荷が過度にかからないように注意します。

同時に、営業スタッフに販売予測をすることの目的を正確に理解してもらう必要があります。アップサイドの予測はポジティブ(付加価値品の数量増)だが、ダウンサイドの予測(汎用品のみの増加、あるいは全体の数量減)はネガティブであることの共通認識の醸成はもちろんのこと、予算の達成が評価に繋がることをリマインドしていきます。

即ち、見直し時にダウンサイドとなれば、次の見直し時にアップサイドになるようリードしていくのです。そうすれば、期中のテコ入れがしやすくなり、PDCAをルーティンとして回してく、ということにもなります。

こうすることで、本来は負担増となる業務が、営業スタッフあるいは組織の予算達成コミットメント意識がルーティンで醸成され、結果も上向いていくでしょう。もちろん、追い込み過ぎは逆効果です。

問題が解決すると士気が高まる

定期的に販売予測を見直すことで、それを反映した生産計画・調達計画により、保管スペースが足りない問題は解決します。

もちろん、あくまで予測ですから、想定外の発注や市況の影響、あるいは船積み遅延等の影響は受け続けることになります。しかしながら、安全在庫量の設定、貨物引取のタイミング、原料在庫と製品在庫の調整等による自社保管スペースの効率的な運用といった”調整弁”により、サプライチェーンを適正な形に変えていくことは十分可能と考えてよいでしょう。

セオリーを社内組織に浸透させ、その結果が出てくると、自信が深まり社員の士気が向上してきます。まさに「禍を転じて福と為す」です。

コストダウンに繋がる

サプライチェーンマネージメントの効果はそれだけではありません。調達部の観点から言うと、3カ月後の未来が見えている状態になりますので、より弾力的で能動的な買い付けができるようになります。

つまり、3カ月後の必要数量や保管スペースが、まるで明日、明後日のように見えてくるので、(販売好調の予測で保管スペースに余裕がありそうなら)市況が自社にとって有利な時に(安い時に)多く買い付け、市況が不利な時(高い時)は買い控えるといった弾力的な調達オペレーションがし易くなります。

本来は保管スペースが足りない問題を解決するための手段が、自社のコスト競争力を高めることにも繋がるのです。

但し、多く買い付けるということは、キャッシュフローに影響します。在庫が増え運転資本が増大するからです。さらに、金利負担が増しますので、そのコスト計算含め財務担当との連携が必要です。