これまで、営業、生産、調達におけるサプライチェーンマネージメントについて、事例に基づいて説明してきましたが、まとめに入りたいと思います。

問題発生のメカニズムと解決方法

- 各部署の成熟度が高まってくると、全体最適から個別最適に陥りやすくなる。

- 営業は、付加価値品を計画通りに販売できていないが、汎用品で帳尻を合わせ、数量目標は予算を達成。

- 製造は、営業の直近の販売状況を鑑み、調達に当初予算に基づく調達計画の修正依頼済み。

- 調達は、製造からの依頼を受け調達計画の修正に入ったが、原料輸入のリードタイムがあることから結果が出てくるのは3~4か月後であることが気になっている。

- 調達計画を修正したものの、1か月もしないうちに、付加価値品用原料の在庫量が想定通り減らなかったことから、次から次に入ってくる汎用品原料(同一スペースに混ぜることができないバルク品)の保管スペースが不足。

- 外部倉庫に頼らざるを得なくなり、いくら売っても、作っても、保管料で利益が食われてしまう。

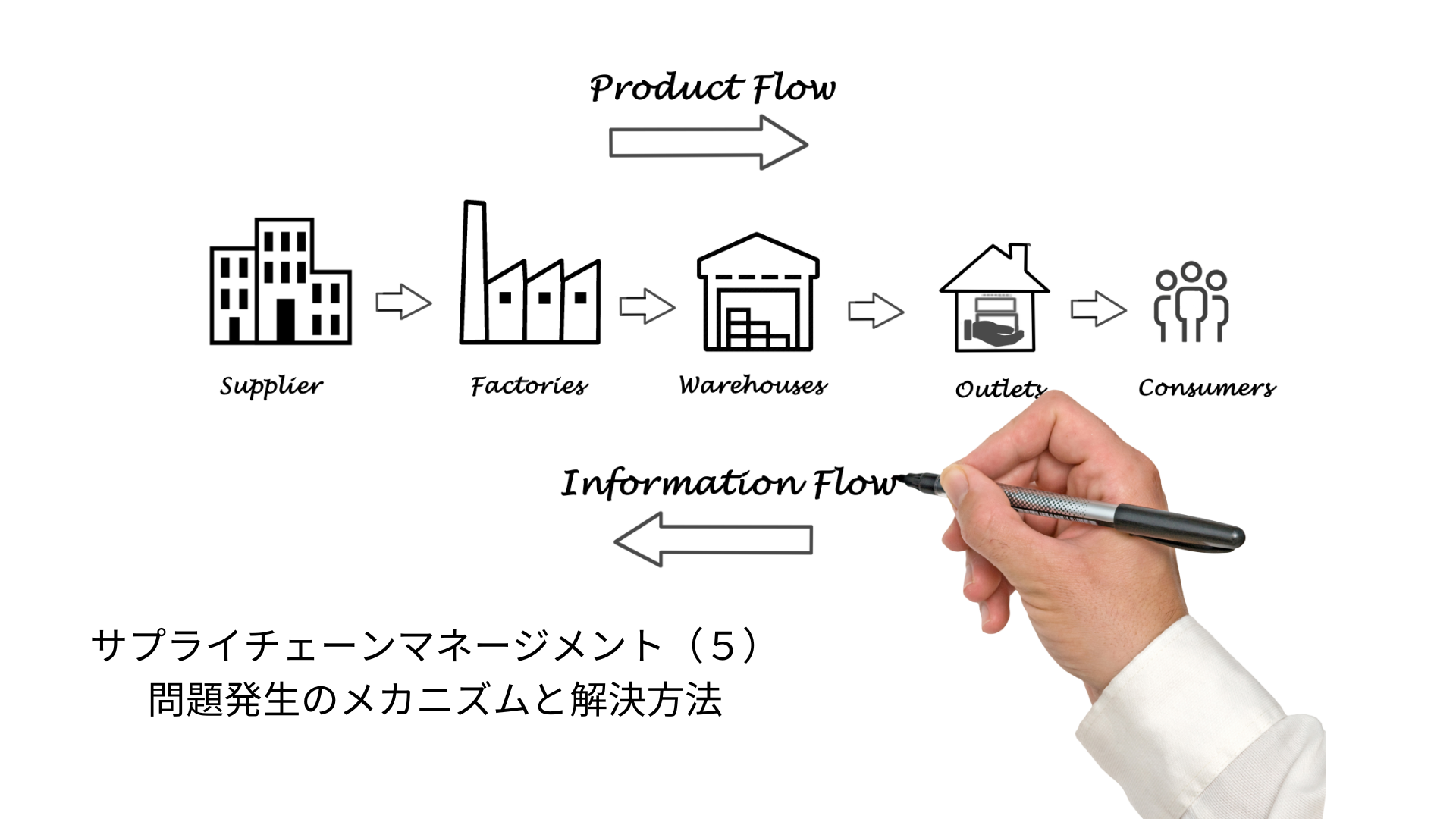

- 必要なものを必要なときに必要な量だけ作ることをジャストインタイム、それを実現する仕組みのことをかんばん方式という。

- かんばん方式に基づき、販売状況に応じて生産に遡り、出荷製品に応じて原料を調達する、即ち、川下から川上に向かってかんばんを掛け替えるようなサイクルを回していけば、サプライチェーンが整流化され、在庫の保管スペースがなくなるような事態は避けられるはず。

- 実際は、生産と調達の間におけるリードタイムが非常に長いため、サプライチェーンがタイムリーに繋がらない。

- 仮に、リードタイムである3カ月後の販売予測が正確で常にアップデートされているならば、販売に応じた調達が常にできることとなり、保管スペースが足りないという事態は起きない。実際はそこまで正確な販売予測を立てることは不可能。

- 保管スペースが足りない状態というのは、年初の販売計画・生産計画・調達計画が、事態が深刻化するまで見直されなかったことに起因。

- 問題が顕在化する前に、計画の修正を行っていたら深刻な問題とならない可能性が高い。

- 仮に毎月のルーティンとして営業部の販売見直しに基づく生産計画を用いて、調達計画も見直していたら、川下から川上に遡る「かんばん方式」が機能することになる。

- 定期的に販売予測を見直し、それを反映した生産計画・調達計画を策定することにより、保管スペースが足りなくなる問題は解決する。

サプライチェーンマネージメントの効果

- 頻繁な販売計画の修正は現場での負担が大きいので適度に抑えつつ、数値目標とその達成度合いがより見える化されてくるので人事評価に適正に反映させる。そうすることで、営業スタッフあるいは組織の予算達成コミットメント意識が醸成され、営業成績結も上向いてくる。

- サプライチェーンマネージメントのセオリーを社内に浸透させ、結果を出すことで、社員の自信が深まり士気が向上してくる。

- 販売予測の精度が上がることで、数か月後の必要数量や保管状況が見えてくるので、市況が自社にとって有利な時に(安い時に)、多く買い付け、市況が不利な時(高い時)は買い控えるといった弾力的かつ能動的な調達オペレーションがしやすくなる。(相場が安い時のまとめ買いと相場が高い時の買い控えがしやすくなる。)